Bildverarbeitungssysteme werden oftmals individuell geplant und erstellt. Umso wichtiger ist es, die Abnahme nach einem standardisierten Verfahren durchzuführen. Die Messmittelfähigkeit eines AOIs wird meist nach den Bosch-Verfahren 1, 3 und 7 durchgeführt.

Bildverarbeitungssysteme bestehen üblicherweise aus einem Aufnahmegeräte wie einer Kamera, einem Objektiv, einer Beleuchtung und einer Auswerteeinheit. Eine Smart-Kamera vereint die Bildaufnahme mit der Auswertung durch die Integration einer Auswerteeinheit in ein kompaktes Gehäuse, welches direkt in die Produktionsanlage integriert werden kann.

Cognex – der Weltmarktführer in der industriellen Bildverarbeitung – bietet mit seiner Smart-Kamera-Serie In-Sight® eine Vielzahl von unterschiedlichen Typen an, welche für verschiedene Anwendungszwecke geeignet sind.

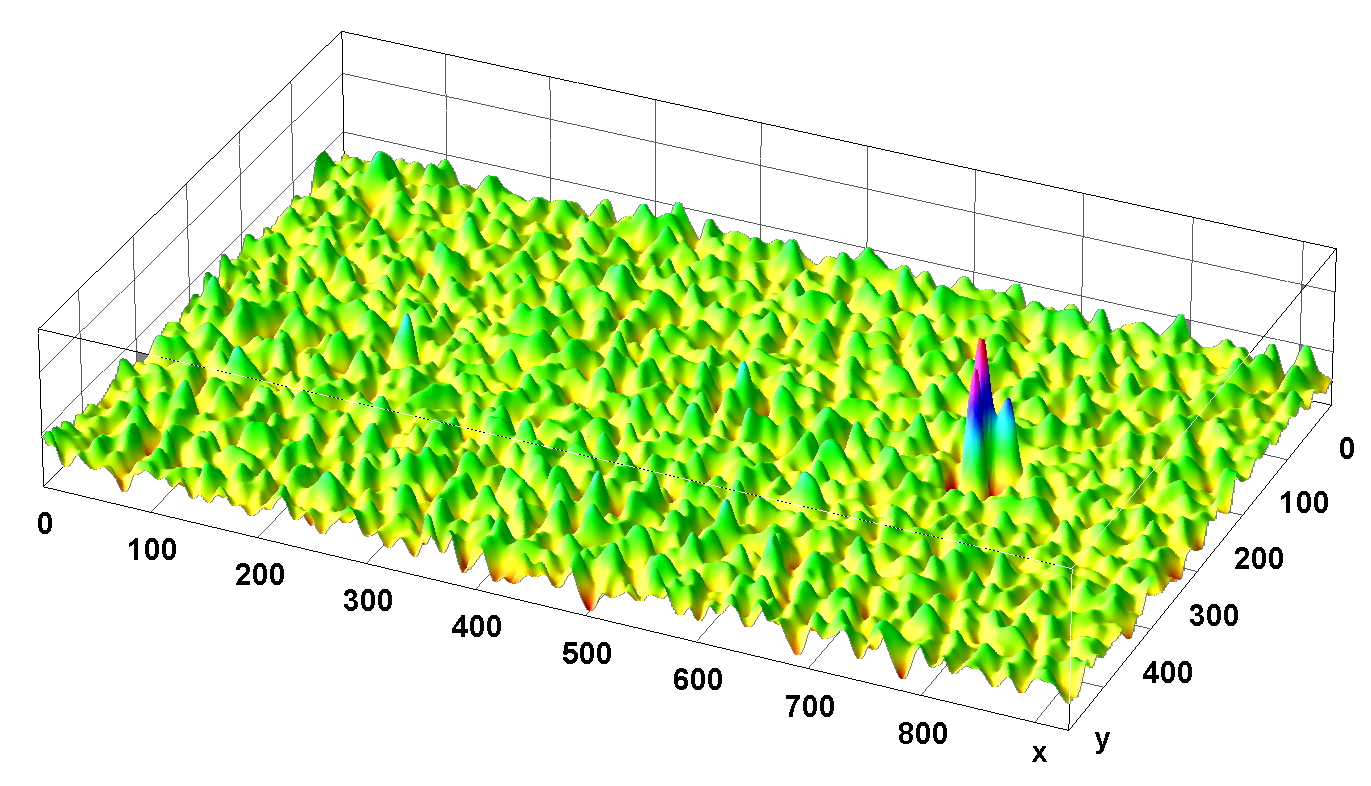

In der industriellen Fertigung und Qualitätssicherung geht es häufig um Objekte mit ebenen Oberflächen, deren Eigenschaften kontinuierlich während der Produktion oder in Stichproben am fertigen Produkt überprüft werden müssen. In der Regel kommt es dabei auf langwellige Verformungen, auf Abweichungen an bestimmten neuralgischen Punkten sowie auf die größte Abweichung nach oben und nach unten (Peak-to-Valley) an.

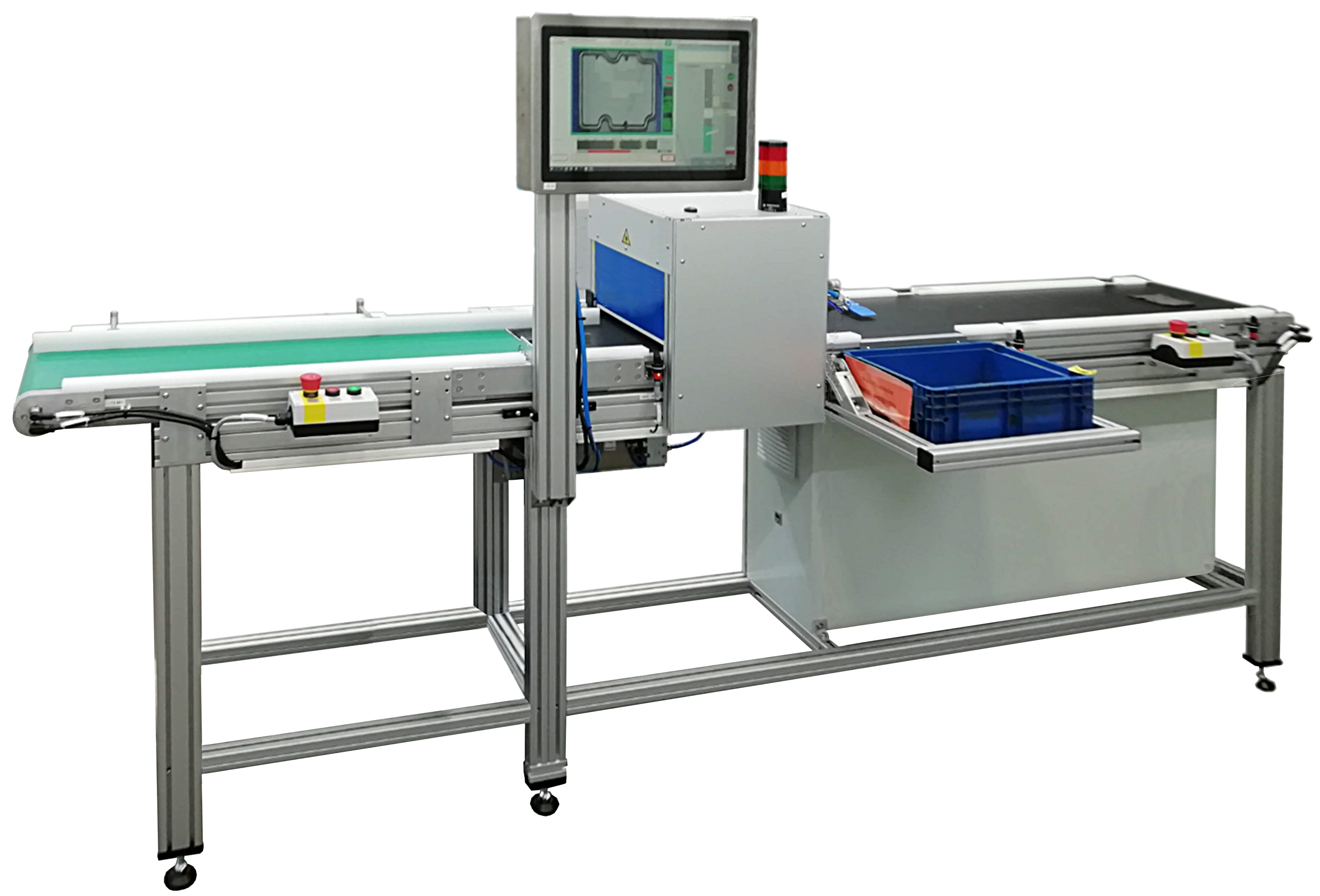

Um zu garantieren, dass immer die richtigen Bauteile in der richtigen Anordnung in Kleinladungsträgern eingelegt sind, hat die in-situ GmbH den KLT-In- Spector entwickelt. Damit kann der Nachweis erbracht werden, dass im Weiterverarbeitungsprozess verschiedenster Aluminium-Spritzgussteile des Kunden alles in richtigen Bahnen weiterläuft. Das richtige Bauteil befindet sich damit am richtigen Ort und vor allem in vollautomatisierten Prozessen, zum Beispiel bei Entnehmen der Bauteile aus dem KLT, werden kostspielige Beschädigungen von Handling-Systemen verhindert.

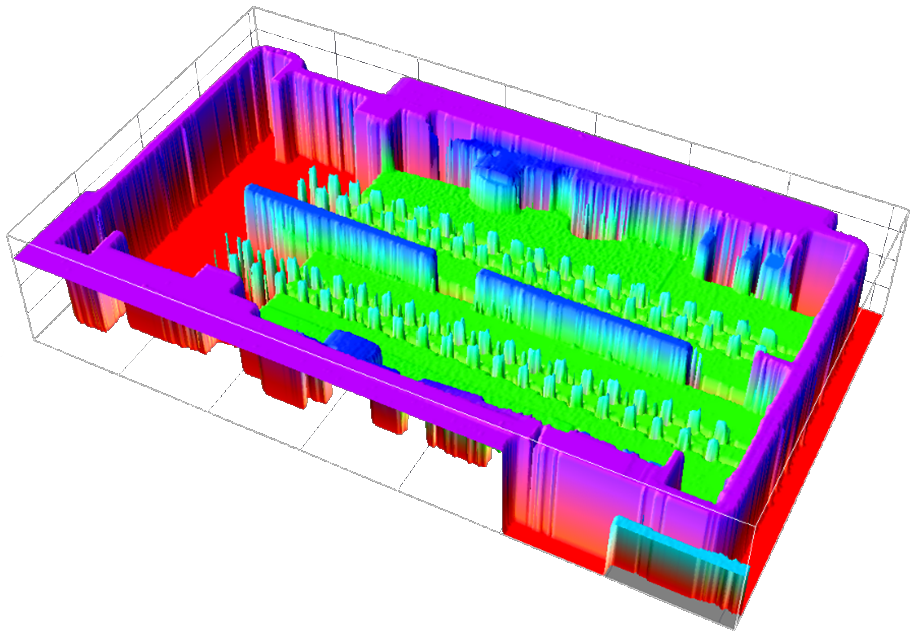

DotScan ist ein sehr robustes System zur Inspektion von Blindenschrift auf Arzneimittelverpackungen und Prägepatrizen. Es ermöglicht Ihnen den Vergleich geprägter Blindenschrift gegen PDF-Dateien, Klartext oder Referenznutzen. Durch die Verwendung der ausgezeichneten in-situ 3D-Inspektionstechnologie wird nicht nur die Anwesenheit der Punkte und der korrekte Inhalt, sondern auch die richtige Höhe der Blindenschriftpunkte geprüft.

Mit InBIS bietet in-situ ein System, mit dem durch eine 3D-Konturvermessung die Belagdicke sowie die räumliche Lage zur Grundplatte in etwa zehn Sekunden automatisch erfasst und an beliebig vielen Punkten auf bis zu 0,02 mm genau ausgewertet werden kann.

Bei der Stanzung von flachen Teilen wie Blech- oder Gummidichtungen kann sich durch Fehler oder Brüche am Stanzwerkzeug die Produktkontur unbemerkt verändern, was teuere Reklamationen oder sogar Rückrufaktionen mit sich bringen kann. Durch das Prüfsystem ShapeInSpect von in-situ, das speziell für die Prüfung von Stanzkonturen optimiert wurde, können diese Fehler vermieden werden.

Beim automatisierten Lackieren von Oberflächen kann es zu diversen Fehlern kommen. So kann es geschehen, dass Staub und andere Fremdkörper auf der Oberfläche haften und dann durch den Lackauftrag überzogen werden. Diese sind dann als „Lackpickel“ sichtbar.

Ein wichtiges Beispiel dafür sind Kunststoff-Tasten für die Automobilindustrie. Diese müssen zu 100% daraufhin geprüft werden, ob die Lackierung auf der Oberfläche der Tasten Lackpickel und andere Störungen aufweist und ob die Lackierung an der Oberseite und an den Seitenflächen dick

genug ist, um lichtdicht zu sein.

Zu den Kernkompetenzen der in-situ GmbH gehört die dreidimensionale optische Messtechnik. Insbesondere für die Oberflächeninspektion bieten wir geeignete Sensoren. Von der Beratung über Komponenten-Verkauf und Machbarkeitsstudien bis hin zur Entwicklung und Fertigung komplexer, anwenderspezifischer Systeme sind wir Ihr zuverlässiger Partner.

Wenn es darum geht, Objekte in einem Scanvorgang dreidimensional rundum und lückenlos zu erfassen, dann ist der durch die in-situ entwickelte und patentierte perizentrische Laserscanner Rondo die geeignete Wahl.

Die dreidimensionale Erfassung von Fahrzeugkarosserien war bisher ein Wunschtraum vieler Hersteller von Autowaschanlagen. Wir, die Firma in-situ, Bildverarbeitungsspezialist aus Sauerlach bei München, haben nun für das weltweit führende Unternehmen WashTec einen 3D-Scanner entwickelt, der es ermöglicht, Außenkonturen von Fahrzeugkarosserien zu erfassen, um optimierte Laufwege von Sprühdüsen, Wäschern und Trocknern zu bestimmen.

Der optische Sensor Phoenix wurde speziell für berührungs- lose und schnelle Messaufgaben entwickelt. Seine optimale Anwendung findet der Phoenix überall wo Bohrungen, Kanten oder Übergänge schnell und genau gemessen werden müssen. Seine unkomplizierte Anwendung macht ihn zum idealen Tool in der Qualitätssicherung. Insbesondere in der Serienfertigung, z. B. im Karosseriebau, bei der Gehäuseproduktion oder bei der Überprüfung von Öl- und Kühlkanälen können zeitaufwändige Kontrollen schnell und zuverlässig erledigt werden. Dies gilt auch, wenn sich Lage oder Form zu messender Elemente verändert haben. Sein innovatives Messprinzip bietet eine weit höhere Messgeschwindigkeit als taktile Sensoren.

Als Teil eines automatischen Ladesystems für Transportschiffe für Paletten und kleine Container wird ein optisches System benötigt, welches die aktuelle Schiffsposition relativ zum Peer ermittelt. Die Container des Schiffes werden von einer Krananlage teilautomatisch be- und entladen, und müssen punktgenau von einer Förderanlage am Peer aufgenommen bzw. abgesetzt werden. Die Positionsdaten werden mit einer Genauigkeit von ca. +1 cm benötigt, um Schiffsbewegungen am Peer durch Wind und Wellen, Gezeiten und Veränderung des Ladegewichts zu kompensieren. Die dreidimensionale Positionsermittlung in X-, Y- und Z-Richtung soll optisch mithilfe einer am Schiff befestigten Kamera relativ zu einem ortsfest am Peer positionierten Target erfolgen.

In der industriellen Fertigung und Qualitätssicherung geht es häufig um Objekte mit ebenen Oberflächen, deren Eigenschaften kontinuierlich während der Produktion oder in Stichproben am fertigen Produkt überprüft werden müssen.

In-situ ist auf die Verwendung von Profil-Sensoren (Laser-Scanner, Lichtschnitt-Sensoren) und nach dem Verfahren Shape-from-Shading arbeitende SfSuSensoren spezialisiert. Damit lassen sich Objekte in der Größenordnung zwischen 10 und 1000 mm untersuchen, typische Analysezeiten sind 0,5 bis 10 Sekunden und die typische erreichbare Höhenauflösung liegt bei 0,01 mm. Für Ebenheitsprüfungen und Fehlstellen-Identifikation an Industrieprodukten sind dies gut Voraussetzungen und es können auch grobe Rauheiten erfasst werden. Für sehr große Objekte verwendet man photometrische Verfahren und für feinere Strukturen bis in den Bereich von Nanometern gibt es konfokaie Mikroskope und interferometrische Methoden.

Steckverbindungen sind in zahlreichen Geräten ein wesentliches Element. Für optimale Kontaktierungen ist die Formtreue der Stecker entscheidend. Insbesondere gilt dies für die korrekte Höhe und Lage der Pins. Auch zur Vermeidung von Anlagenstillstand in der automatischen Fertigung ist die Passgenauigkeit wichtig. Daher ist die Inspektion von Steckern eine häufige Anwendung von Bildverarbeitungssystemen.

in-situ ist auf die Verwendung von Profil-Sensoren (Laser-Scanner, Lichtschnitt-Sensoren) und nach dem Verfahren Shape-from-Focus arbeitende SfF-Sensoren spezialisiert. Damit lassen sich Stecker vielfältiger Geometrien prüfen.

©2025 in-situ GmbH.