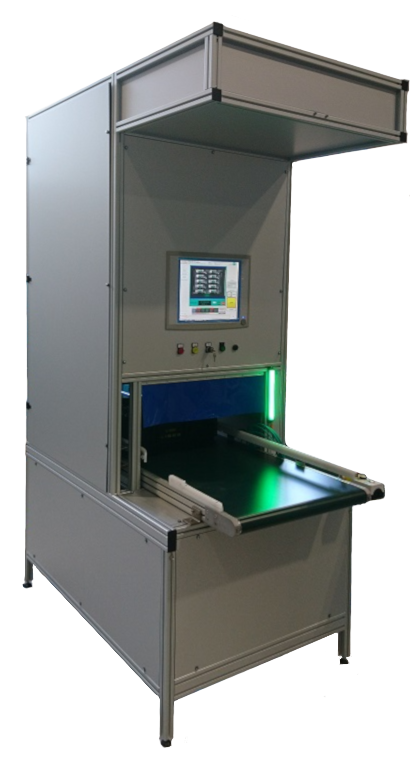

Um zu garantieren, dass immer die richtigen Bauteile in der richtigen Anordnung in Kleinladungsträgern (KLT) eingelegt sind, hat die in-situ GmbH den KLT-InSpector entwickelt. Damit kann der Nachweis erbracht werden, dass im Weiterverarbeitungsprozess verschiedenster Aluminium-Spritzgussteile des Kunden alles in richtigen Bahnen weiterläuft. Das richtige Bauteil befindet sich damit am richtigen Ort und vor allem in vollautomatisierten Prozessen, zum Beispiel bei Entnehmen der Bauteile aus dem KLT, werden kostspielige Beschädigungen von Handling-Systemen verhindert.

Die Anordnung von Kamera und Beleuchtung im KLT-InSpector garantiert, dass Prüflinge in allen Positionen gut beleuchtet und eigesehen werden können.

Eine einfache Einlern-Funktion der Prüfsoftware ermöglicht es, verschiedene Objektgeometrien unterschiedlicher Prüflinge einzulernen. Somit ist eine schnelle Adaption der Prüfung möglich. Zur Prüfung wird der KLT mit einem Förderband in den Prüfbereich eingefahren. Die korrekte Bestückung wird dem Werker angezeigt, die Gutteile und korrekt bestückte KLTs gezählt und nach Freigabe nach hinten ausgefahren. Ein Fehlerfall wird angezeigt und der Werker kann den KLT auf Knopfdruck aus der Anlage zurückfördern. Die Programmanwahl geschieht entweder manuell oder über die vorhandenen Schnittstellen, bei Bedarf auch über Handscanner.

Der KLT-InSpector prüft Ihre Kleinladungsträger auf Vollständigkeit der Beladung.

Der KLT-InSpector prüft Ihre Kleinladungsträger auf Typenreinheit.

Der KLT-InSpector prüft Ihre Kleinladungsträger auf Orientierung und Position der Bauteile.

Die maximale Größe der KLTs beträgt 600 x 400 mm.

Die Prüfung eines KLT benötigt ca. 5 Sekunden.

Anbindung über PROFINET, OPC-UA und andere industrielle Schnittstellenprotokolle möglich.

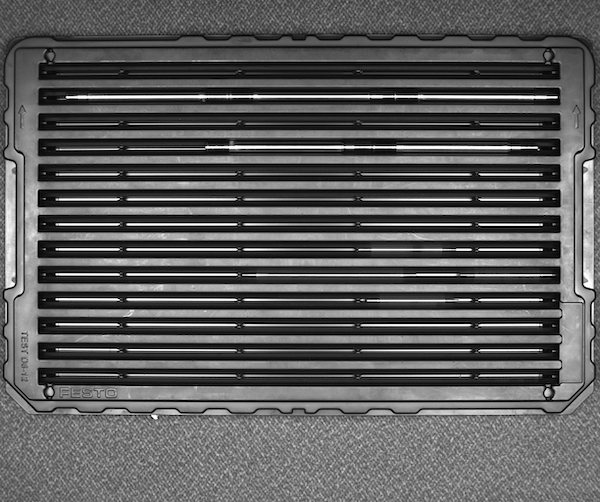

Aluminium-Druckgussteile wie z.B. Kühlkörper kommen in verschiedenen Varianten vor und unterscheiden sich oft nur in kleinen Details, die bei einer visuellen Sichtkontrolle durch einen Werker leicht übersehen werden. Als Folge davon können Kundenreklamationen hohe Kosten verursachen und zu Image-Schäden führen.

Von Hand bestückte Trays, Blister und KLTs müssen von automatisierten Systemen geleert werden. Fehlbestückungen führen zu Anlagenstop oder Beschädigung der Fertigungsanlage. Mit einer Pixelauflösung von 0,1 mm kann der KLT-InSpector selbst Codes erkennen und lesen.

Auch nach der Weiterverarbeitung von Bauteilen durch Bearbeitungsmaschinen oder Coating Anlagen können Vertauschungen von Bauteilen auftreten. Die Kameraprüfung von bestückten KLTs bietet hier die nötige Sicherheit.

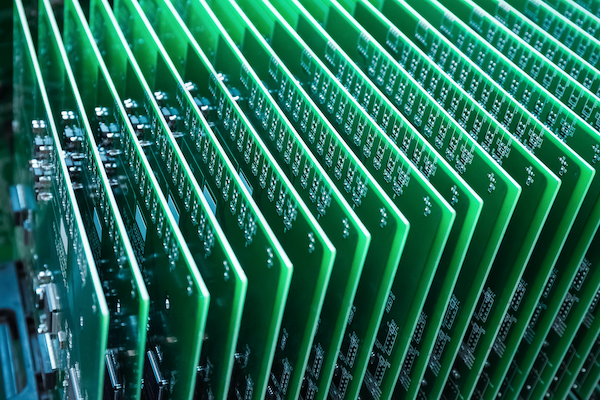

Elektronische Baugruppen werden zwischen verschiedenen Prozessen automatisch aus Ladungsträgern entnommen. Die Überprüfung der Ladungsträger führt der KLT-InSpector zuverlässig durch.

©2025 in-situ GmbH.