in-situ kann durch die Kompetenzen in der digitalen Bildverarbeitung, der Flexibilität in den Lösungen und der Präzision in den Leistungen auch individuelle Lösungen im Bereich der OEM-Entwicklung entwickeln. Wir durften bereits zahlreiche Unternehmen als Partner in der OEM-Entwicklung begleiten und freuen uns auf Ihre Anfrage.

In den folgenden Absätzen finden Sie einige Applikationsbeispiele, die Ihnen einen Einblick in unser Service der OEM-Entwicklung bieten.

In der Fertigungstechnik werden häufig 3D-Portalmessmaschinen mit taktilen Sensoren eingesetzt. Taktile Sensoren erlauben präzise Messungen, doch steht dem ein hoher Zeitaufwand bei der Erfassung komplexer Werkstücke entgegen. Durch einen neuartigen optischen Sensor können die Messzeiten bei vergleichbaren Messunsicherheiten drastisch reduziert werden.

Der Sensor Phoenix wurde von in-situ exklusiv für Wenzel in Wiesthal entwickelt. Bei Wenzel erhalten Sie auch weiterführende Informationen zur Sensorik und dem aktuellen Funktionsumfang.

Zu 100% in die Wenzel Auswertesoftware Metrosoft CM integriert!

Anbindung an Koordinatenmessmaschinen von Wenzel zur Erfassung der 3D-Geometrie von Bohrungen, Langlöchern, Rechtecklöchern, Oberflächenpunkten, Ebenen, Kugeln (Messhilfen), Bolzen, Spalten und Bündigkeiten.

Blickfeld: 40 x 30 mm

Messunsicherheit / theoretisch: ± 25 µm

Arbeitsabstand: 100 mm

Arbeitsbereich in Z-Richtung: ± 5 mm

Laserklasse: LK2

Durch die Erfassung des kom- pletten Messelements mit einer Bildaufnahme, arbeitet der Phoenix um ein Vielfaches schneller, als taktile Sensoren. Hierdurch können in der selben Zeit mehr Messelemente erfasst und ein deutlich höherer Durchsatz erreicht werden.

Das große Bildfenster bietet einen großen Fangbereich. Positionsabweichungen oder Formveränderungen zu messender Elemente werden problemlos erfasst, auch wenn sie vorher nicht bekannt sind.

Durch die vollständige Integration in die anwenderfreundliche Messsoftware Metrosoft CM, können die Messvorgänge mit dem Phoenix analog wie Messungen und Kalibrierungen mit taktilen Tastern durchgeführt werden.

Der Phoenix ist unempfindlich gegenüber Fremdlicht und liefert somit unabhängig von den Beleuchtungsbedingungen am Einsatzort zuverlässige und stabile Messergebnisse.

Standardisierte Schnittstellen erlauben die problemlose Erstausstattung, sowie eine spätere Nachrüstung Ihrer Koordinatenmessmaschine, ohne dass kostenintensive Integrationsmaß- nahmen notwendig sind. Der Phoenix wird an den Standardköpfen PHS und PH10M betrieben. Durch seine Autojoint-Schnittstelle, ist er kompatibel zur kompletten Renishaw Produktpalette. In Verbindung mit einem automatischen Tasterwechsler erweitert sich ein Standardsystem zu einem produktiveren Multisensorsystem. Anbindung an internationale Standards (DMIS 4, OSIS) bietet höchste Flexibilität.

Die dreidimensionale Erfassung von Fahrzeugkarosserien war bisher ein Wunschtraum vieler Hersteller von Autowaschanlagen. Wir als in-situ haben für das weltweit führende Unternehmen WashTec einen 3D-Scanner entwickelt, der es ermöglicht, Außenkonturen von Fahrzeugkarosserien zu erfassen, um optimierte Laufwege von Sprühdüsen, Wäschern und Trocknern zu bestimmen. Auf- und Anbauten am Fahrzeug werden jetzt sicher erkannt, Beschädigungen durch Fehlbedienung bei der Waschprogrammwahl gehören nun der Vergangenheit an. Eine Option, die den Betreibern von Waschanlagen mehr Flexibilität, leichtere Bedienbarkeit und zudem höhere Effizienz beim Waschvorgang ermöglicht. Die Augsburger WashTec Gruppe wurde hierfür mit dem Innovationspreis der Fachmesse Automechanika ausgezeichnet.

Viele Waschanlagenhersteller kämpfen mit dem Problem, dass Dachaufbauten auf Kraftfahrzeugen während des Waschvorgangs beschädigt werden können. Gerade in nordischen Ländern, in denen Dachboxen weit verbreitet sind, führt die Wahl des falschen Waschprogramms immer wieder zu Beschädigungen. Um unter anderem diese Problematik zu umgehen, wurde nach einem optischen System gesucht, das es erlaubt, vorab Außenkonturen eines Fahrzeugs inkl. aller An- und Aufbauten zu erfassen, um den Wasch- und Trockenvorgang zielgenau steuern zu können. Mittels gescannter 3D-Daten können nicht nur Kollisionen und somit Beschädigungen verhindert werden, sondern auch der Anpressdruck und die Fahrgeschwindigkeit der Waschbürsten der Karosseriegeometrie entsprechend optimiert und dynamischer gesteuert werden. 3D-CarScan wurde von in-situ genau für diese Anforderung konzipiert und entwickelt. Eine Kamera-Lasereinheit erfasst sowohl die Dach- als auch die Seitengeometrie eines Fahrzeugs, und das während des Verfahrens des Waschportals beim Schaumauftrag. Die ermittelten 3D-Daten – sprich die Außenhaut des Fahrzeugs – wird an die Steuerung übermittelt, und als Sollkontur für alle anschließenden Wasch- und Trocknungsvorgänge herangezogen.

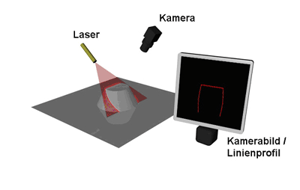

Das Grundprinzip der 3D-CarScan Technologie basiert auf dem Lichtschnittverfahren (Triangulation), bei dem eine Laserlinie unter einem definierten Winkel auf ein Objekt eingestrahlt wird und eine Kamera aus einem anderen Blickwinkel die Auslenkung dieser Laserlinie erfasst. Das Prinzip des Lichtschnittverfahrens ist heute im Bereich der Bildverarbeitung eine gängige Methode zur dreidimensionalen Vermessung von Objekten. Nichtsdestotrotz stellt die Anwendung dieser Technik gerade im Waschanlagenumfeld besondere Anforderungen an die Robustheit von Hard- und Software.

Mit einem leistungsstarken Diodenlaser können auf den unterschiedlichsten Oberflächen von Kraftfahrzeugen die Linie projiziert.

Zur Kalibrierung wird die Methode nach Tsai verwendet, bei der anhand eines idealisierten Lochkamera-Modells alle nötigen Abbildungsparameter in Verbindung mit einem Kalibrationsmuster berechnet werden.

Um ein präzises Messsystem dieser Art in einer Waschanlage stabil betreiben zu können, bedarf es einer durchdachten mechanischen und elektrischen Integration, die durch das in-situ System geschaffen wird.

Eine Fehlbedienung sowie die daraus häufig resultierenden Beschädigungen in einer Autowaschanlage sind unter Nutzung dieser Technologie ausgeschlossen.

Vor allem exponierte Fahrzeugstellen können durch die 3D-CarScan Technologie gezielter und gründlicher gereinigt werden.

Die Waschzeiten werden durch eine gezieltere und dynamische Nachführung der Waschwalzen und Trockner reduziert.

OPSys eignet sich für große Objekte am Beispiel Schiffsentladekran. Die präzise optische Positionsbestimmung von Schiffen ermöglicht die automatische Steuerung eines Ladekrans zum Beladen und Entladen von Containern.

Als Teil eines automatischen Ladesystems für Transportschiffe für Paletten und kleine Container wird ein optisches System benötigt, welches die aktuelle Schiffsposition relativ zum Peer ermittelt. Die Container des Schiffes werden von einer Krananlage teilautomatisch be- und entladen, und müssen punktgenau von einer Förderanlage am Peer aufgenommen bzw. abgesetzt werden. Die Positionsdaten werden mit einer Genauigkeit von ca. +1 cm benötigt, um Schiffsbewegungen am Peer durch Wind und Wellen, Gezeiten und Veränderung des Ladegewichts zu kompensieren. Die dreidimensionale Positionsermittlung in X-, Y- und Z-Richtung soll optisch mithilfe einer am Schiff befestigten Kamera relativ zu einem ortsfest am Peer positionierten Target erfolgen.

Die für die Schiffsbewegungen geforderten Messbereiche sind x=+400mm, y=+900mm und z=+800mm. Die Messwerte für die Abweichungen in X- und Y-Richtung folgen direkt aus den Positionen der Leuchtpunkte im aufgenommenen Bild. Der Skalenfaktor beträgt bei Verwendung einer Kamera mit Standard-Auflösung ca. 2 mm/Pixel, sodass bei pixelgenauer Auswertung der Bilder die geforderte Genauigkeit on +10 mm für X und Y leicht einzuhalten ist. Die Schiffsposition in Z-Richtung lässt sich nach dem Strahlensatz aus der Größe des Targets im aufgenommenen Bild ermitteln. Je größer der Abstand Z ist, umso kleiner erscheint das Target. Da die Abbildung mit einem Weitwinkelobjektiv erfolgt, treten erhebliche Verzerrungen auf. Das gesamte Mess-System wird daher unter Verwendung eines regelmäßigen Punktmusters zur Kompensation der Verzerrungen und zur Ermittlung der Skalenfaktoren in X-und Y-Richtung kalibriert. Neben den Messwerten werden auch Fehlermeldungen an den Rechner des Krans übertragen. Das System ist so programmiert, dass der Kran bei Vorliegen einer Fehlermeldung anhält. Bei Beseitigung des Fehlers kann der Betrieb, ggf. im Referenz-Modus, wieder aufgenommen werden. Der reibungslose Betrieb, das Vorliegen einer Fehlermeldung und die aktuelle Betriebsart (Referenz-Modus oder Automatik-Modus) werden durch von unten sichtbare LEDs an der Sensor-Box an-gezeigt. Die häufigste Fehlerursache ist, dass die Sicht auf das Target blockiert ist, beispielsweise weil sich eine Möwe darauf gesetzt hat.

Mit dem System kann die dreidimensionale Position großer Objekte relativ zur Soll-Situation einfach, preiswert und schnell ermittelt werden.

Neben der Steuerung von Schiffskränen zur Aufnahme von Paletten oder Containern sind auch etliche andere Anwendungen denkbar.

Mit entsprechend höherem Hardware-Aufwand kann außerdem die Messfrequenz von derzeit 2 auf mindestens 20 Messungen pro Sekunde erhöht werden.

©2025 in-situ GmbH.