Food & Beverage (Speisen und Getränke), ursprünglich ein Fachbegriff für Gastronomie-Management, umfasst mittlerweile einschlägige Produktionsprozesse inklusive Automatisierungstechnik. Dabei kommt vom Ackerbau über Produktion und Verpackung bis hin zum Kühlschrank des Kunden die automatische optische Inpsektion (AOI) in immer größerem Stil zum Einsatz. Die Randbedingungen und Anforderungen an Bildverarbeitungssysteme im Bereich Food & Beverage weichen in manchen Details von denen für technische Produkte ab. Immerhin geht es um Nahrungsmittel, bei denen Hygiene und Haltbarkeit einen herausgehobenen Stellenwert haben. Dies erfordert einerseits eine besonders hohe Zuverlässigkeit der Prozesse mit entsprechenden Anforderungen an die Bildverarbeitung aber andererseits steht dem ein starker Preisdruck entgegen, da Kunden nun mal gerne nach den günstigsten Produkten greifen.

Konstruktive Anforderungen

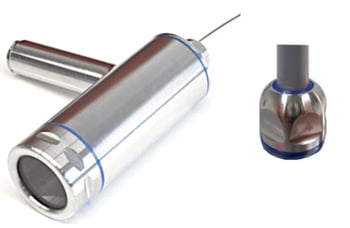

Vergleicht man die Produktion von Lebensmitteln mit der von technischen Produkten, so unterscheidet sich die in automatischen optischen Inspektionssysteme verwendeten Komponenten nicht prinzipiell. Die Besonderheiten liegen eher in den Umweltbedingungen: Meist ist eine Klimatisierung erforderlich, aus Hygienegründen wird V4A-Edelstahl verwendet, aus Sicherheitserwägungen wird anstelle von Glas Kunststoff (Acrylglas) eingesetzt. Alle Komponenten müssen widerstandsfähig gegen Wasser und Reinigungsmittel sein, was spezielle Einhausungen elektronischer Komponenten erfordert. Die vorrangige Verwendung von Edelstahl und Acrylglas reicht aber nicht aus, wichtig sind auch abgerundete Ecken und Kanten sowie eine nach außen hin glatte und geschlossene Oberfläche zum wirkungsvollen Verhindern von Ablagerung schädlicher Mikroorganismen. Kontaktflächen von Materialien, etwa bei Kabelverschraubungen, Acrylfenstern für Kameras und Leuchten sowie Serviceöffnungen für den Austausch von Komponenten werden daher mit nach außen reichenden Silikondichtungen versehen, siehe Abbildung 1. Diese sind zur Dokumentation des Hygiene-Standards (HD, Hygienic Design) blau eingefärbt.

Abbildung 1: Beispiele für Hygienic Design (HD) (Quelle: autoVimation GmbH)

Links: Kameragehäuse Rechts: Kabelverschraubung

Dazu kommt beim Umgang mit pulverförmigen Rohstoffen, beispielsweise Mehl, und feuergefährlichen Reinigungsmitteln Schutz gegen Brand und Explosion sowie bei Flüssigkeiten Schutz gegen Überdruck.

Zugangsbeschränkungen

Erschwerend ist oft, dass der Zugang zu den Produktionsstätten je nach Hygienestandard mehr oder weniger beschränkt ist und dass Schutzkleidung mit Overalls, Überschuhen, Haarnetzten und ggf. auch Bartnetzen und Handschuhen erforderlich ist. Abbildung 2 gibt davon einen Eindruck.

Abbildung 2: Links: Produktionsstätte mit hohem Hygiene-Standard Rechts: Labor zur Käseinspektion mit niedrigerem Hygienestandard

Wenn offene Lebensmittel verarbeitet werden, ist bei Service-Einsätzen in sensiblen Bereichen keine spanende Verarbeitung zulässig. Kameras müssen in solchen Fällen durch Klemmvorrichtungen montiert werden. Gelegentlich muss man auch mit zeitlichen Zugangsbeschränkungen von beispielsweise 30 Minuten oder einer Stunde rechnen.

Normen und Richtlinien

Details der Food&Beverage-Prozesse sind in zahlreichen europäischen und internationalen Normen und Richtlinien geregelt. Die Schwerpunkte sind die Hygiene-Regeln, die IP-Schutzarten für Einhausungen, allgemeine Sicherheitsaspekte und Explosionsschutz.

- EN 60529, IEC 60 529: Schutzarten für Gehäuse

- EN 1672-2-2009-07: Allgemeine Gestaltungsleitsätze für Nahrungsmittelmaschinen, Teil 2: Hygieneanforderungen

- Dokument 13 EHEDG: Guideline Hygienic Design von Apparaten für offene Prozesse

- EN ISO 14 159:2008-07: Sicherheit von Maschinen-Hygieneanforderungen an die Gestaltung von Maschinen

- EN 16001:2009-06: Energiemanagement zur Verbesserung der Energieeffizienz

- 2006/42/EG: Maschinenrichtlinie

- IEC 60079-0 bis -31 und 2014/34/EU: Explosionsschutz-Richtlinien

Algorithmische Besonderheiten

Für die Bildverarbeitung im Bereich Food & Beverage sind jedoch nicht nur die besonderen konstruktiven Anforderungen zu beachten, sondern auch algorithmische Besonderheiten.

Für eine dem jeweiligen Problem angepasste Bildaufnahme sind neben Standard-Kameras auch in anderen Wellenlängenbereichen arbeitende Kameras relevant. Manche Details lassen sich mit Infrarot-Licht besser erkennen. Wenn es um fluoreszierendes Material geht, ist UV-Licht nützlich und auf die bei Lebensmitteln typische chemische Zusammensetzung sind Hyperspektralkameras sensitiv, so etwa bei der Erkennung von Schimmel. Mit Röntgenkameras schließlich können von außen nicht sichtbare Fremdkörper in Gläsern und Flaschen detektiert werden.

Besonderheiten gibt es auch bei den Produkten: Die geometrischen Formen sind oft nur unscharf definiert und es besteht eine große Variabilität in Farbe und Textur der Oberflächen. Daher werden häufig Verfahren der Mustererkennung und KI-Methoden eingesetzt.

Dagegen ist die bei der Erfassung von Abmessungen geforderte Präzision zumeist geringer als bei technischen Produkten, es geht hier eher um Millimeter als um Mikrometer.

Die Anforderungen an die Verarbeitungsgeschwindigkeit ist bei der Inspektion einzelner Produkte eher geringer, bei Verpackung und Inspektion von Massengut aber nicht anders als bei technischen Produkten.

Überblick über die Anwendungsgebiete

Anbau, Ernte und Sortieren

Einsatzmöglichkeiten der Bildverarbeitung beginnen bereits auf den Äckern bei der Überwachung des Pflanzenwachstums durch Drohnen zur Steuerung von Bewässerung und Düngung. Dazu kommen (halb-)automatische Erntemaschinen, etwa zum Pflücken von Äpfeln und Gurken oder zur Kartoffelernte. Auch das Säubern von Feldfrüchten und das Entfernen von Wurzeln von Salat und Gemüse gehören dazu. Bei Massenprodukten wie Reis, Kaffeebohnen, Tomaten und Obst ist das Sortieren und Ordnen vor jeder Weiterverarbeitung unabdingbar. Als erster Schritt steht hier das Erkennen und Entfernen von Fremdkörpern sowie von beschädigten und verdorbenen Produkten. Danach folgt das Zählen und Sortieren nach Qualitätsklassen hinsichtlich Größe, Form, Farbe und Textur.

Abbildung 3: Auf den "Gurkenfliegern" werden die Früchte noch manuell gepflückt und auf Förderbänder gelegt. Beim Entfernen von Fremdkörpern und Sortieren in Größenklassen ist die Automatisierung im kommen. (Quelle: duengerfuchs.de)

Portionieren

Eine häufige Aufgabe ist das Portionieren von Produkten vor der Verpackung. Dazu gehört ein kameragestütztes Lokalisieren, Ausrichten, Zerschneiden und Greifen der meist empfindlichen Produkte. Bisweilen werden dazu auch Wäge- und Kamerastationen kombiniert. Die folgenden Abbildung zeigen zwei Beispiele.

Abbildung 4: Mit einem optischen Sensor werden Position und Drehlage der mit Gummibärchen belegten Torte ermittelt. Aufgrund dieser Daten wird die Torte so in Segmente zerschnitten, dass auf jedem Tortenstück möglichst zentral zwei Gummibärchen liegen

Abbildung 5: Mit einem kameragestützten Greifarm werden Schweineschnitzel aufgenommen und in Behälter einsortiert. Zu kleine oder zu große Schnitzel werden aussortiert. (Quelle: Cognex)

Qualitätskontrolle in Verarbeitung und Produktion

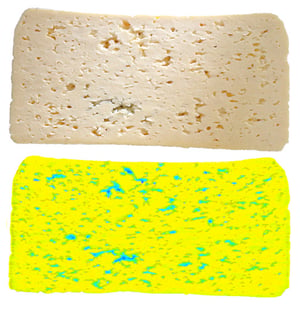

Ein weites Feld ist die Produktüberwachung und Qualitätskontrolle in Verarbeitung und Produktion. Ein Beispiel dafür ist die im rechten Teil von Abbildung 2 sowie in Abbildung 6 gezeigte Messung der Verteilung von Poren hinsichtlich Größe, Lage und Tiefe in Käse.

Abbildung 6: Oben: Farbbild einer Käseschnittfläche. Unten: Die nach Subtraktion des Untergrunds ebene Oberfläche ist gelb dargestellt, Die Fläche und Tiefe die detektierten Poren sind mit Grün- und Blautönen farbcodiert. Neben einer Farbkamera wurde ein Laserscanner eingesetzt.

Bei Kenntnis aller Richtlinien und der in Europa und anderen Ländern einzuhaltenden Regeln verbunden mit dem technischen KnowHow, diese optimal umzusetzen, sind auch ex-geschützte AOIs mit überschaubarem Aufwand realisierbar. in-situ hat Erfahrung mit AOIs in explosionsgefährdeter Umgebung, auf die Sie gerne zurückgreifen können.