In vielen elektronischen Systemen kommen LED-Anzeigeelemente, Displays und Bildschirme zum Einsatz. Dabei kann es bei der Produktion zu Fehlern kommen, etwa durch fehlerhafte Lötstellen, Defekt einzelner LEDs, Bestückungsfehler, mechanische Beschädigung oder Probleme mit der Ansteuerung. Eine optische Funktionskontrolle der Anzeigeelemente ist daher unerlässlich.

Typen von Displays

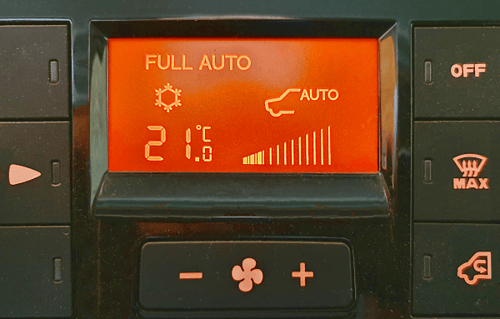

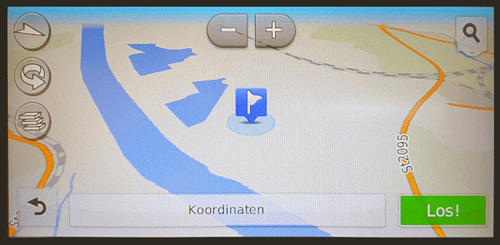

Die Vielfalt von zu prüfenden Displays reicht von einzelnen LEDs bis hin zu großen Farb-Bildschirmen mit mehreren Millionen Bildpunkten (Pixeln). Neben LEDs sind auch LCD-Anzeigen und OLEDs sowie hinterleuchtete Symbole gebräuchlich. Die folgenden Abbildungen zeigen zwei typische Beispiele.

Abbildung 1: Beispiel für ein Display mit hinterleuchteten Symbolen und einem kleinen Monochrom-Display.

Abbildung 2: Das Farbdisplay eines Navigationssystems.

Typen von Fehlern

Bei den möglichen Fehlern unterschiedet man zwei große Gruppen, nämlich:

Fehler von einzelnen LEDs, Symbolen und Zeichengruppen

- Baugruppe fehlt / ist nicht an der korrekten Position

- LED leuchtet nicht / zu hell / zu dunkel / falsche Farbe

- Falsche Zeichen oder Symbole

- Zeichen oder Symbole beschädigt (bei Lasermarkierung und Hinterleuchtung)

- Ansteuerung von Elementen fehlerhaft

Display-Fehler

- Pixel wird nie angesteuert (schwarz)

- Pixel wird immer angesteuert (volle Helligkeit)

- Pixel ist zu hell / zu dunkel

- Farbfehler

- Falsches oder fehlerhaftes Testbild

Pixelfehler sind durch die Norm ISO 9241-307 in Fehlerklassen kategorisiert.

Die folgende Abbildung zeigt Beispiel für typische Pixelfehler.

![]()

Abbildung 3: Typische Pixelfehler: Zwei irreguläre schwarze, zwei weiße, ein zu dunkler und ein grüner statt roter Pixel. Außerdem ist im Wort "STOP" das "P" zu tief.

Anforderung an AOIs zur Fehlererkennung

Automatische optische Inspektionssysteme (AOIs) zur Displaykontrolle sind so vielfältig, wie die Anforderungen. Für einfache Aufgaben wie die Erkennung von Zeichen und Symbolen genügt eine Standard (Farb-) Kamera oder eine intelligente Kamera in Verbindung mit Mustererkennungs- und OCR-Tools. Wichtig ist dabei ein flexibles und einfach zu bedienendes Benutzerinterface zum Konfigurieren des Prüfablaufs und Einlernen neuer Muster. Von Bedeutung ist ferner die Anbindung an die Maschinensteuerung (SPS) mit industrietauglichen Schnittstellen wie Profinet, da die Stimulierung der Anzeigeelemente und die Übermittlung der Sollwerte an das Kamerasystem üblicherweise durch die SPS erfolgt.

Bei der Erkennung von Pixelfehlern ist entscheidend, dass die verwendete Kamera eine so hohe Auflösung besitzt, dass die einzelnen Pixel des zu inspizierenden Displays in ausreichender Größe abgebildet werden können. Jedes Pixel eines Farbmonitors besteht aus eng nebeneinander angeordneten LEDs in den Farben Rot, Grün und Blau. Für eine sichere Fehlererkennung sollte daher jedes Display-Pixel in der Kamera durch ein Quadrat aus 7x7 Pixeln repräsentiert werden. Siehe dazu die folgenden Abbildungen.

Für eine verzerrungsfreie Abbildung sollte ferner eine telezentrische Optik verwendet werden.

![]()

Abbildung 4: Ausschnitt aus einem Display. Jedes der 15 Pixel wird durch eine 7x7-Raster aufgelöst. Offenbar wird ein Pixel nicht angesteuert, die Position bleibt daher schwarz. Bei einem Pixel sind die R-, G- und B-LEDs angesteuert.

![]()

Abbildung 5: Beispiel zu Helligkeitsprüfung von LED-Zeilen.

Das in-situ Testsystem

in-situ bietet die gesamte Palette vom einfachen Kamerasystem bis hin zum kompletten High-End Displaytester an, der gemeinsam mit der Firma PAK entwickelt wurde. Unser Display-Tester ermittelt nicht nur zuverlässig und normgerecht Pixelfehler, es können auch Helligkeiten bewertet und Bildschirminhalte geprüft werden. Dazu gehören OCR-Funktionen, das Erkennen von Logos und Symbolen sowie die Prüfung komplexer Bildschirminhalte. Auch die Einbeziehung der Rahmen von Baugruppen ist möglich. Dies ermöglicht etwa das Lesen von Codes, die Verifizierung von Aufdrucken und die Typ-Erkennung.

Je nach Anforderungen kommen Kameras mit Auflösungen von 5 bis über 40 Megapixel mit telezentrischen Objektiven zum Einsatz. Für größere Displays ist zusätzlich ein Positioniersysteme integriert.

Die zu prüfenden Displays werden von Hand über ein Förderband zugeführt; die Integration in eine bestehende Produktionslinien ist jedoch ebenfalls möglich.

Abbildung 6: Das Display-Inspektionssystem von in-situ & PAK.