Geräte gleich welcher Art arbeiten nicht automatisch sicher und sie werden ihre Funktionsfähigkeit nicht über beliebig lange Zeiträume behalten. Einflussfaktoren sind die für den vorgesehenen Zweck geeignete Konstruktion, die Qualität der Herstellung, die richtige Installation, die Umwelteinflüsse am Einsatzort, die korrekte Bedienung und eine regelmäßige Wartung. Besonders kritisch ist das Gefahrenpotential in explosiven Umgebungen.

Normen

Um die Sicherheit und Funktionsfähigkeit von Geräten zu optimieren, hat man sich national und international auf zahlreiche Rechtsvorschriften für die Herstellung und den Betrieb technischer Einrichtungen und organisatorischer Maßnahmen geeinigt, die in Normen festgelegt sind.

Ein besonders hohes Sicherheitsniveau ist erforderlich, wenn am Einsatzort mit potentiell brennbaren und explosiven Gasen, Nebeln, Flüssigkeiten und Stäuben zu rechnen ist. Zu beachten sind dabei gesetzlichen Regeln für den Explosionsschutz (Ex-Schutz, Ex Protection). In Europa und international gelten dafür die ATEX-Richtlinien (von ATmosphere EXplosive) in der aktuellen Version 2014/34/EU sowie die Normen IEC 60079-0 bis -31 der Gremien IEC (International Electrotechnical Commission) und CENELEC (European Committee for Electrotechnical Standardization). In den USA sind zudem die etwas abweichenden Normen NEC 500, 505 und 506 des National Electrical Code zu beachten. Auch in anderen Ländern kann es zusätzliche Regelungen geben, die ggf. zu beachten sind. Speziell in Deutschland wurden die Ausführungsbestimmungen in der Gefahrstoffverordnung (GefStoffV) mit den Technischen Regeln für Gefahrstoffe (TRGS) sowie den Technischen Regeln für Betriebssicherheit (TRBS) zusammengefasst.

Abbildung 1: Ex-Schutz Warnschilder

Automatische optische Inspektionssysteme (AOIs) werden in allen industriellen Bereichen eingesetzt, auch in Branchen, in denen Explosionsgefahr besteht. Beispiele dafür sind nicht nur die klassische Chemie und Petrochemie, sondern auch Pharmazie, Bergbau, Nahrungsmittelbranche, Abwasserbereich, Holz- und Papierindustrie und viele andere.

Die normierten Regeln müssen nicht nur befolgt werden, sondern es ist eine Zertifizierung nach dem IECEx-Schema durch staatlich anerkannte und akkreditierte IECEx-Zertifizierungsstellen und -Labore erforderlich. Ein Zertifikat wird erst nach bestandener Typprüfungen anhand eines Prüfmusters und Nachweis eines wirksamen Qualitätsmanagementsystems durch ein Audit vergeben. Dabei wird noch unterschieden, ob es sich um ein Seriengerät handelt oder um die weniger aufwändige Prüfung eines Unikats. Nach Erhalt des Zertifikats folgt dann die Konformitätserklärung in Europa nach CE, in den USA nach UL bzw. FM.

Erläuterung des Ex-Codes

Damit eine Explosion, also die schlagartige Reaktion eines brennbaren Stoffes mit Sauerstoff stattfinden kann, müssen drei Bedingungen gleichzeitig erfüllt sein:

- Vorhandensein eines brennbaren Stoffs (Gas, Nebel, Flusen, Staub)

- Vorhandensein von Sauerstoff (Luft)

- Vorhandensein einer Zündquelle

Erreicht der brennbare Stoff eine je nach Art unterschiedliche kritische Konzentration mit dem Sauerstoff, so entsteht eine explosive Atmosphäre. Ist die Konzentration zu niedrig oder zu hoch, kommt es nicht zu einer Explosion, aber evtl. zu einer stationären Verbrennung. So wird beispielsweise flüssiges Benzin beim Entzünden nicht explodieren, sondern "nur" verbrennen, während verdampfendes Benzin mit der Luft eine explosive Mischung bilden kann. Als Zündquellen kommen heiße Flächen, Flammen und Funken infrage, aber auch Strahlung, Ultraschall, Hochfrequenz und chemische Reaktionen.

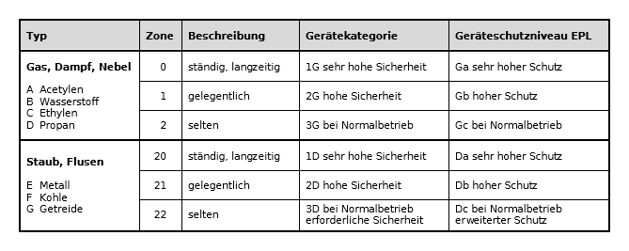

Im Code zur Spezifizierung des Ex-Schutzes ist in Zonen festgelegt, welcher Stoff wie häufig vorhanden ist, welche Anforderungen die dort befindlichen Einrichtungen erfüllen müssen und welche Temperaturen zulässig sind. Die folgenden Tabellen geben dazu einen Überblick.

Tabelle 1: Definition der Ex-Zonen, der Gerätekategorien und des Geräteschutzniveaus

Die gefährlichste Zone 0 für Gase bzw. 20 für Stäube betrifft die unmittelbare Gegenwart des gefährlichen Stoffs, in der niedrigsten Gefährdungszone 2 ist nur selten mit einer hohen Konzentration zu rechnen, etwa mit Reinigungsmittel-Dämpfen beim Säubern von Anlagen.

In der Gerätekategorie 1G bzw. 1D für höchste Sicherheit wird verlangt, dass auch seltene und mehrere zugleich auftretende Fehler nicht zu einem Sicherheitsrisiko führen dürfen. Dies erfordert entsprechende konstruktive Maßnahmen wie Schlag- und Druckfestigkeit sowie Staubdichtheit. Als IP-Schutzart impliziert dies IP66 (Link), als Arbeitstemperatur -20° bis +60°.

Dazu gehört auch die Verwendung flammwidriger Kabel. Die Ummantelung muss aus zumindest schwer entflammbarem Material bestehen und es dürfen keine Längshohlräume vorhanden sein, in denen sich Gase und Flammen ausbreiten könnten. In Durchführungen müssen die Kabel gequetscht werden und davor und danach ist eine Länge von mindestens 30 cm erforderlich.

Das Geräteschutzniveau EPL (Equipment Protection Level) kategorisiert in erster Linie die Zündgefahr. Im höchsten Niveau Ga bzw. Da darf es auch bei sehr seltenen und schweren Fehlfunktionen nicht zu einer Zündgefahr kommen. Die Zündschutzarten werden noch differenzierter klassifiziert; darauf wird weiter unten eingegangen.

Sowohl bei der Gerätekategorie als auch beim Geräteschutzniveau steht der Buchstabe G für Gas und der Buchstabe D für Staub (Dust). Zusätzlich ist noch eine Kategorie M speziell für den Bergbau mit der Gefährdung durch Grubengas (Methan) und Kohlestaub eingeführt worden.

Als weitere Klassifizierung ist die Einteilung in Gerätegruppen für typische Einsatzbereiche zu nennen:

ATEX:

- Gruppe I (Bergbau)

- Gruppe II (übrige Anwendungen)

IEC:

- Gruppe I (Bergbau)

- Gruppe II (Gas außer Bergbau)

- Gruppe IIA Propan, IIB Ethylen, IIC Wasserstoff (typisch)

- Gruppe III (Staub außer Bergbau)

- Gruppe IIIA Flusen, IIIB nicht leitfähiger Staub, IIIC leitfähiger Staub

Wichtig ist ferner die in Temperaturklassen eingeteilte zulässige Höchsttemperatur von Oberflächen, da durch hohe Temperaturen abhängig von Luftdruck, Stoffart, Stoffmenge und Sauerstoffkonzentration eine Selbstentzündung auch ohne zusätzliche Zündquellen erfolgen kann. Bei Ethylen liegt beispielsweise die Selbstentzündungstemperatur unter Normaldruck bei ca. 425° und für Dieseltreibstoff bei ca. 255°. Die Temperaturklassen T1 bis T6 lauten:

| Klasse | T1 | T2 | T3 | T4 | T5 | T6 |

| Temperatur | 450°C | 300 °C | 200°C | 135°C | 100°C | 85°C |

Tabelle 2: Temperaturklassen

In den USA ist eine feinere Einteilung in Unterklassen durch Anhängen der Buchstaben A bis D üblich.

Für die Zündschutzarten werden zahlreiche Varianten unterschieden, die für elektrische Systeme in Tabelle 2 zusammengestellt sind. Für nicht-elektrische Einrichtungen gibt es zusätzlich das Symbol h mit spezifischen Erweiterungen c, b, k, d, t, p. Den höchsten Schutz bieten die Kategorien Vergusskapselung und Eigensicherheit (Intrinsic Safety), bei der es sich allgemein um konstruktive Maßnahmen handelt, die auch im Fehlerfall (etwa Leitungsbruch und Kurzschluss) den Zündschutz sicherstellen. Erreicht wird die u. A. durch Spannungs- und Strombegrenzung, weitgehenden Verzicht auf Energiespeicher (Kondensatoren), Isolierung und kurze Leitungen. Bei optischer Strahlung bezieht sich op is auf intrinsiche Sicherheit, d. h. auf Begrenzung der Strahlungsleistung auf unkritische Werte. op pr steht für geschützte optische Strahlung und op sh durch mechanische Sperrung der Strahlung (Shutter).

Tabelle 3: Zündschutzarten für elektrische Geräte

Tabelle 3: Zündschutzarten für elektrische Geräte

Die folgende Abbildung gibt ein Beispiel für eine Ex-Kennzeichnung. CE 102 steht für die CE-Kennzeichnung durch einen "Notified Body", d. h. eine dafür zertifizierte Einrichtung. Nach dem das ATEX-Logo folgen dann die eigentlichen Ex-Codes:

II: Gerätegruppe: Gas ohne Bergbau

2G: Gerätekategorie: hohe Sicherheit in Gasatmosphäre

Ex db: Zündschutzart: druckfeste Kapselung für Zone 1

IIB: Gerät für Gasatmosphäre Ethylen

T3: Temperaturklasse: maximal 200°C

Gb: EPL Geräteschutzniveau: hoher Schutz für Zone 1

Abbildung 2: Beispiel für eine Ex-Kennzeichnung

Code of Praxis für AOIs

Die Regeln für den Ex-Schutz sind umfangreich und kompliziert, spielen aber beim Einsatz von AOIs eine wichtige Rolle.

Wird ein Seriengerät, etwa ein spezieller integrierter Sensor entwickelt, so ist eine CE-Kennzeichnung erforderlich. Diese wiederum erfordert, dass alle europäischen (und möglichst auch die amerikanischen gemäß UL) Regeln eingehalten werden. Dazu gehören die IP-Schutzarten und ggf. auch der Ex-Schutz sowie weitere sicherheitsrelevante Richtlinien wie etwa die Elektromagnetische Verträglichkeit (EMV) und die Niederspannungsrichtlinie. Hier sind die Einschaltung eines Prüflabors und die Zertifizierung des Seriengeräts durch einen akkreditierte Organisation unerlässlich. Die Kosten können sich zu vielen Tausend Euro summieren. Bei der Vergabe der CE-Konformitätserklärung haftet der Hersteller dafür, dass alle Prüfungen ordnungsgemäß durchgeführt wurden.

Abbildung 3: Ex-Kameragehäuse, Ex-Beleuchtung, Ex-Schaltkasten

Bei AOIs handelt es sich aber meist um anwendungsspezifische Einzellösungen, so dass sich die Prozedur etwas vereinfacht. Hier greift man üblicherweise auf durch viele Hersteller angebotene Ex-Gehäuse und ex-geschützte Beleuchtungselemente zurück, für die es bereits eine Zulassung gibt. Es ist natürlich darauf zu achten, dass die Ex-Codes mit den Anforderungen des Endkunden kompatibel sind. Die Zulassung der Ex-Gehäuse für Kameras bezieht sich allerdings in der Regel auf eine bestimmte Kamera. Möchte man einen anderen Typ verwenden bzw. noch zusätzliche Komponenten wie Spannungswandler, Medienumsetzer, Positionierlaser etc. mit einbauen, steigt der Aufwand etwas an. Zunächst ist die gesamte Leistungsaufnahme der einzubauenden Komponenten zu ermitteln und die Gehäusegröße so zu dimensionieren, dass eine Überhitzung ausgeschlossen ist. Dies kann zu sehr voluminösen und schweren Lösungen führen. Sodann muss die Sonderanfertigung nochmals eine Prüfung durchlaufen, die aber in der Regel durch den Gehäusehersteller übernommen werden darf, sofern dieser dafür seinerseits die erforderliche Zulassung besitzt. Die Kosten dafür halten sich in Grenzen und sind mit dem Preis der Hardware vergleichbar. Ähnlich verhält es sich mit Schaltkästen, da man Typen verwenden kann, die bereits über eine Ex-Zulassung verfügen. Man wird aber Rechner, Monitore und weitere Peripherie ohnehin außerhalb des Ex-Bereichs installieren. Dies erfordert bisweilen große Kabellängen, was für den Einsatz von Glasfaserkabeln spricht. Dabei kommen nur flammwidriges Material infrage, möglichst in vergossenen Durchführungen ohne Stecker. Kritisch sind Spannungsversorgungen, Steckverbindungen und Schalter. Auch dafür gibt es ex-geschützte Typen, doch sollten diese so weit wie möglich vermieden werden bzw. außerhalb des Ex-Bereichs installiert werden.

Bei Kenntnis aller Richtlinien und der in Europa und anderen Ländern einzuhaltenden Regeln verbunden mit dem technischen KnowHow, diese optimal umzusetzen, sind auch ex-geschützte AOIs mit überschaubarem Aufwand realisierbar. in-situ hat Erfahrung mit AOIs in explosionsgefährdeter Umgebung, auf die Sie gerne zurückgreifen können.